①生産計画立案時に大切な点は各種情報がタイムリーに提供されることです。

提供された情報は情報種別・期間により様々な計画立案に使用される事になります。

・稼働計画(要員手配・残業手配) ・社内工程の稼働計画 ・外注内示

・部品手配計画 ・仕込み計画 ・詳細生産計画 ・負荷山積み

・最終完成計画 ・最終検査計画

①生販会議では予算・現状の営業実績等をベースにして、半年程度の生産/販売計画を立案します。

この情報は、工場サイドの要員計画(要員手配、残業手配)や、外注先に対する作業予定公開に使用します。

工場側では、機種グループ別に代表機種を決め、負荷山積み計算を行います。

②営業部門では、3ヶ月先(当月を除く)の月間販売予定数又は、生産予定台数等をまとめ、工場側へ通知します。

工場側ではこの情報を元に、社内工程、外注工程等の荒い日程計画を立案します。

また、リードタイムが長い部品を持つ機種に付いては、営業に確認後手配を行います。

同時に、共通部品に関しては、前月(上記例の3ヶ月目)の未発注部品の計画と確認し、

適正ロットになるような計画変更を行います。

③営業部門では、2ヶ月先(当月を除く)の受注情報の中で、機種名と最早納期、合計台数を通知します。

工場サイドでは、この情報を元に、既に手配済み(リードタイムの長い部品等)の発注情報について

納期遅れが無いかのチェックを行い、問題が有れば納期変更等の対応を行います。

また、未発注部品に関してはオーダー発効処理を行い、正式発注を行います。

④営業部門より1ヶ月先の出荷予定情報を提供します。

この情報で、組立工程の最終日程調整を行います。

営業部門より出荷予定情報を提供してもらう事で以下のメリットが得られます。

工場サイド:事前に組立工程の日程調整を行う事が可能になり、効率生産へ向けての対応が取りやすくなります。

営業サイド:出荷予定により生産日程が調整される為、納期遅れ等が発生しにくい体制になります。

⑤営業部門より確定した出荷指示情報が提供されます。

共通部品化および、中間製品での計画在庫の保有が実現すれば、出荷指示を受けた段階で、

最終組立(ユニット同士のアセンブリ作業)→最終検査→出荷作業 といった事が可能になります。

②生産計画立案時におけるデータベースの関連をイメージ図で説明します。

・生産計画DBは、製品レベルの計画が記憶されています。

生産管理として最終的に必要とされる手配品目の計画が入力され、全体の進捗が管理されています。

・所要量DBは、生産計画DBの情報を元に、部品展開及び日程計算を行います。

結果的には、部品(品目)レベルの計画情報が記憶されています。

以降の処理は、この所要量DBの情報を元に、発注行為、作業指示行為を行う事になります。

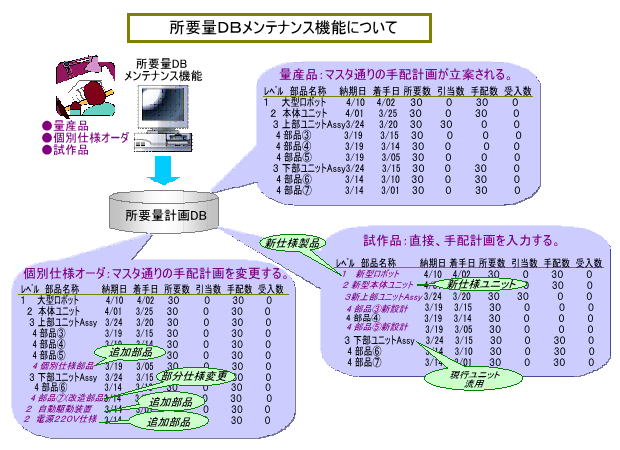

③量産品、個別仕様オーダ、試作品など製品特性に応じて所要量DBメンテナンス機能を活用します。

・量産品(マスター通りの構成)の場合、生産計画入力後、品目・構成マスターを参照し、部品展開を行います。

基本的に展開された所要数・部品情報に基づき、発注・作業指示を行います。

生産計画DBは、製品レベルの計画が記憶されています。

・量産品に近い個別仕様オーダーの場合、生産計画を入力後、品目・構成マスターを参照し、部品展開を行います。

この展開された結果を、個別仕様の部分のみを所要量DBメンテナンス機能により変更し、

ユーザー仕様に基づいた手配計画になるようにします。

・試作品や、標準仕様品と差異の多い個別オーダー品の計画では、生産計画登録後に、部品展開を行わず、

直接所要量DBメンテナンスを使用し、手配の必要な品目情報を入力します。

このケースでは、技術より新しい図面が出図される都度、所要量DBメンテナンスで情報を登録する事になります。

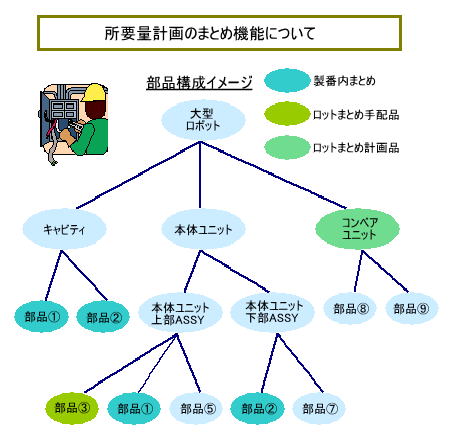

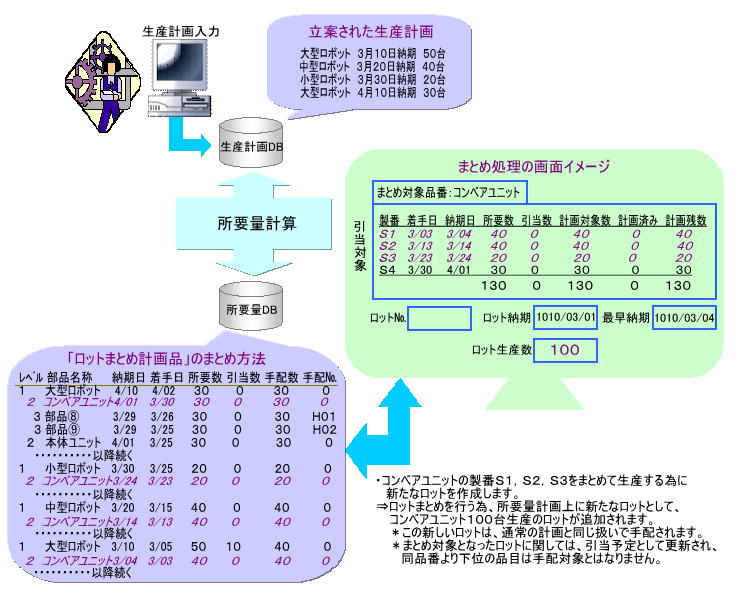

④所要量計画のまとめ機能には、「製番内まとめ」「ロットまとめ手配品」「ロットまとめ計画品」の3パターンが用意されています。

1)製番内まとめ

部品構成イメージの部品①、部品②は、図面上では分かれた位置にありますが効率の良い手配を考えると、

同一製番内で最早納期に合わせて、まとめて手配を行いたいです。その時、品目区分に「製番内まとめ」と指定することで、

発注時に、最早納期にまとめて発注書が作成されます。

2)ロットまとめ手配品

部品構成イメージの部品③は期間中に立案されている計画を製番に関係無く、まとめて発注する必要のある品目です。

この場合、、品目区分に「ロットまとめ手配品」と指定することで、発注時に対象となる期間の計画を集計しロット発注します。

3)ロットまとめ計画品

コンベアユニットは、汎用性の高いユニットの為、当月生産する予定の全機種分をまとめて生産することとします。

このようなケースでは、品目区分に「ロットまとめ計画品」と指定することで計画立案されているコンベアユニットをまとめ、

別な製番として手配を行うことが出来ます。但し、このまとめ機能は、マニュアル系(人間系)のアクションにより処理を行うので

計画が出揃った時期を見て、ロットまとめのアクションを行う必要があります。

⑤所要量計画立案時の日程計算方法を整理します。

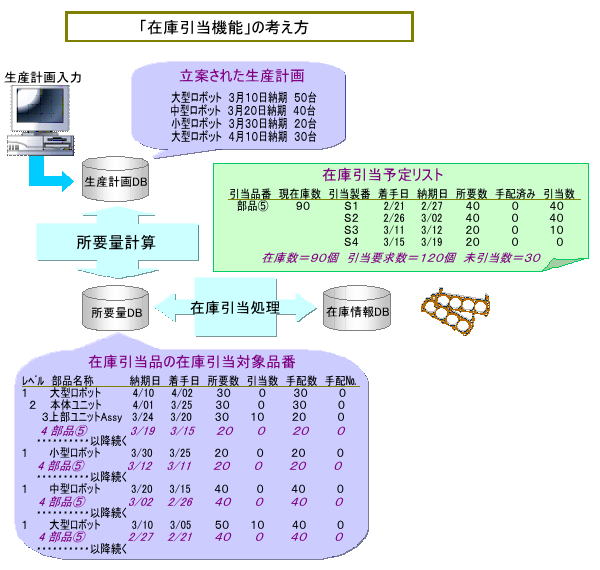

⑥代表的な引当処理には在庫引当機能、計画引当機能があります。

1)在庫引当機能

・在庫引当処理は、品目マスターにて「在庫引当対象品目」として登録されている品目を対象に、

現時点の在庫量との間で在庫引当シュミレーションを行います。 この結果、「在庫引当予定リスト」が印刷されます。

・印刷された在庫引当予定リストに基づき、在庫の移動を行った場合、在庫移動(在庫引当)実績入力することで在庫引当処理が完結します。

・また、フリー在庫の確保で、生産計画変更に柔軟に対応することも可能になります。

この為に在庫引当処理においても、実際に在庫を移動(製番在庫:製番毎の置き場)するまで、引当は完了しません。

・在庫引当対象品目の手配は、システムで自動発注する事は有りません。

品番別の計画予定を見ながら、マニュアル発注を行う事になります。

2)計画引当機能

・計画引当機能は、別な製番として計画されている情報を、自製番に引き当てる処理です。

計画引当を行わない場合、自製番で該当品目以下の部品が手配される事になります。

・生産途中で未完成の場合、この機能で完成予定の製番より該当品目を引き当てることにより

自製番の該当品目以下の品番に対する計画が引当数分消し込まれ、手配対象より外れることになります。

・例では、計画済みの4製番に加えて、キャビティを生産する新たな計画を立案しています。

所要量展開された各製番で使用しているキャビティを、独自のキャビティ生産製番から引き当てる様、指示を行います。

・引き当てられた通常の製番は、その品目が手配済みである区分を更新し、下位品目の計画も取り消されます。

・なお下位品目の手配が始まっている製番に関しては、引当の対象とする事は出来ません。